LWL Spleissgeräte - Grundlagen

& Technik

LID™,

L-PAS™, CDS™, 1-Achsen,

3-Achsen, Spleissdämpfung, Multimode und Singlemoden - Was

bedeutet das alles? Arbeiten nicht alle Spleissgeräte nach

dem gleichen Prinzip? Welches Spleissgerät benötigen

wir überhaupt?

Mit dieser Seite möchten wir Ihnen einen Überblick der

Grundlagen, der Technik, der Arbeitsweise und der Funktion von

LWL-Spleissgeräten vermitteln.

Grundlagen:

Spleißtechnik allgemein

Bei der Planung

eines Lichtwellenleiternetzes sind neben der Dämpfung

des LWL-Kabels auch die Dämpfungswerte der Verbindungsstellen

zu beachten. Bei der Herstellung von Lichtwellenleiter-Verbindungen

unterscheidet man:

- Thermische

Spleiße

- Mechanische Spleiße

- Steckverbindungen

Thermisches Spleißen

unterscheidet sich von mechanischen Spleißverbindungen

sowie LWLSteckverbindungen dahingehend, dass die einzelnen

Glasfasern bei diesem Verfahren hochqualitativ mit Hilfe

eines Lichtbogens (genauer: einer Glimmentladung) direkt

miteinander verschweißt werden. Auf diese Weise entsteht

eine stoffschlüssige Verbindung der Fasern –

ohne Luftspalt und Einschlüsse. Das thermische Spleißverfahren

ist die präziseste und dauerhafteste Methode, um LWL-Fasern

permanent zu verbinden.

In der Praxis

werden hierfür Spleißgeräte eingesetzt.

Der Spleißprozess gliedert sich prinzipiell in folgende

Schritte:

1. Absetzen der Faserenden

mit Absetzwerkzeug und reinigen

2. Vorbereiten der Faserendflächen mit Trenngerät

3. Einlegen der Faserenden in das Spleißgerät

und Positionierung durch das Spleißgerät

4. Verschweißen der Fasern mit Hilfe eines zwischen

zwei Elektroden gezündeten Lichtbogens

5. Analyse des fertigen Spleißes

6. Schützen und Ablegen der Spleißverbindung

|

|

Mit Hilfe einer

Vergrößerungsoptik, eines Videokamera-Systems

und eines TFT-Bildschirms lässt sich während

des kompletten Spleißprozesses der Ablauf visuell

verfolgen.

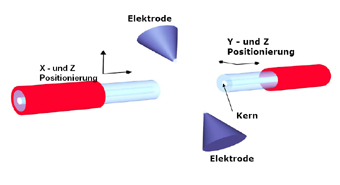

Faserpositionierungsarten

Hauptsächlich

unterscheidet man zwei Positionierungsarten:

- Kern-zu-Kern-Positionierung

- Feststehende V-Nuten

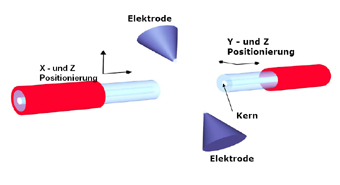

Die Kern-zu-Kern-Positionierung

erfolgt bei Spleissgeräte von CORNING automatisch

über Schrittmotoren und / oder hochpräzise piezokeramische

Stellelemente. Diese Positionierungsart erfordert eine

Justierung in drei Raumrichtungen: vertikal, horizontal

und axial (d.h. in Faserrichtung).

Bei der Positionierung

mit festen V-Nuten handelt es sich um eine passive X-/Y-Positionierung.

Die X-/Y Position der Faserenden wird durch den Außendurchmesser

der Fasern in den Präzisions-V-Nuten des Spleißgerätes

festgelegt. Die axiale Positionierung wird automatisches

mit Schrittmotoren durchgeführt.

|

________________________________________________________________________________________________

Grundlagen: Einflüsse

auf den Spleißprozess I

Der Spleißprozess

wird durch verschiedene Faktoren beeinflusst. Die Hauptfaktoren

sind:

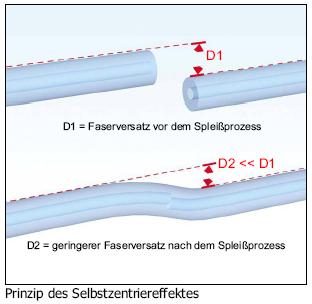

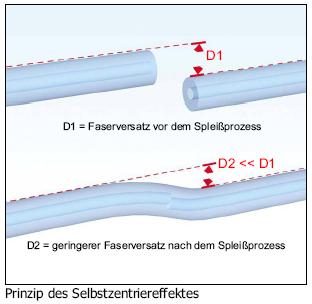

Selbstzentriereffekt

Der Selbstzentriereffekt ist das durch die Oberflächenspannung

des geschmolzenen Glases verursachte Bestreben der Glasfaser,

eine homogene, möglichst versatzlose Verbindung zu

bilden. Durch dieses natürliche Bestreben der Fasern

können Spleißgeräte mit festen V-Nuten bei

einer niedrigen Kernexzentrizität der Fasern (<0,4µm)

eine durchschnittliche Spleißdämpfung von weniger

als 0,05dB erzielen.

Bei Geräten

mit Kern-zu-Kern-Positionierung ist dieser Effekt hingegen

nicht erwünscht. Er wird in Abhängigkeit des auftretenden

Faserversatzes während der Positionierung durch einen

variablen Vorhalt kompensiert.

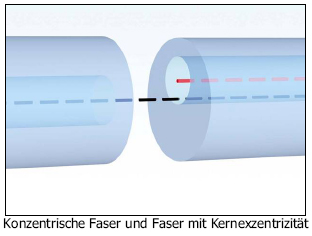

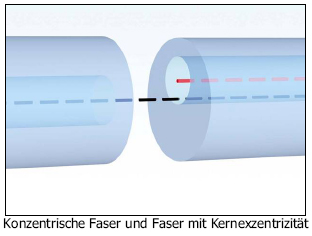

Kernexzentrizität

I

Bei Spleißgeräten

mit feststehenden V-Nuten können Fasern mit hoher Kernexzentrizität

je nach Position der Faserkerne zueinander aufgrund des

resultierenden Kernversatzes im Spleißinnern eine

erhöhte Spleißdämpfung verursachen.

|

|

Kernexzentrizität

II

Spleißprozess-Steuerungen zur Kern-zu-Kern-Positionierung

kompensieren die Kernexzentrizität. Die auftretende

Gesamtexzentrizität hängt von der Kernexzentrizität

beider Fasern und deren Orientierung zueinander ab. Die

Gesamtexzentrizität wird ermittelt und angezeigt

sowie ggf. zur Kompensation des davon beeinflussten Selbstzentriereffektes

bei der Positionierung berücksichtigt.

Qualität

der Faservorbereitung

Bei der Vorbereitung der Fasern

zum Spleißen, d. h. beim Absetzen und Trennen der

Fasern, ist unbedingt darauf zu achten, dass das Mantelglas

nicht beschädigt wird. Jede Beschädigung des

ungeschützten Mantelglases kann Mikrorisse verursachen,

die wiederum zu Faserbrüchen während der Handhabung,

des Spleißens oder der Ablage führen können.

Die in alle Spleißgeräte integrierte Zugprüfung

wird eingesetzt, um den ungeschützten Spleiß

auf ausreichende Zugfestigkeit zu prüfen und somit

seine mechanischen Eigenschaften vor dem Schützen

durch einen Spleißschutz (z. B. Krimp- oder Schrumpfspleißschutz)

zu sichern und auf diese Weise eine dauerhaft störungsfreie

Funktion in der Muffe, im Spleißmodul oder in der

Spleißkassette zu gewährleisten. Darüber

hinaus „durchleuchten“ Geräte mit LID-System™

die Spleißverbindung während der Zugfestigkeitsprüfung,

damit ein eventueller Anstieg der Spleißdämpfung

umgehend erkannt wird.

|

________________________________________________________________________________________________

Grundlagen: Einflüsse

auf den Spleißprozess II

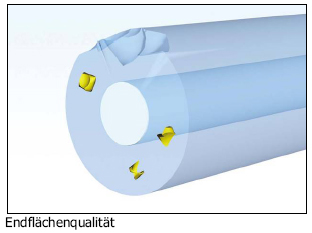

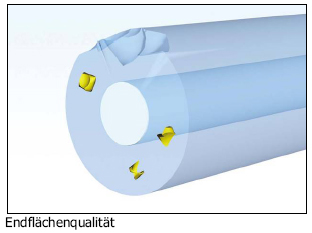

Faserendflächenqualität

Die Endflächenqualität

der zu verschweißenden Fasern hat direkte Auswirkungen

auf die Spleißdämpfung. Beim Trennen von Fasern

für den Spleißvorgang muss die Faserendfläche

daher sauber, frei von Ausbrüchen, eben und rechtwinklig

zur Faserachse sein. Corning Spleißgeräte kompensieren

schlechte Bruchwinkel bis zu einer Winkelabweichung von

2,5° zwischen den beiden Faserenden und erkennen Schmutzpartikel

und mechanische Beschädigungen mit ihrer L-PAS™

Videobildauswertung. Ist die Reinigung mit Hilfe des Reinigungslichtbogens

nach zwei Versuchen nicht erfolgreich, wird eine entsprechende

Warnung ausgegeben. Auf diese Weise ist gewährleistet,

dass jederzeit die optimale Spleißdämpfung erzielt

wird und die Faservorbereitung nur wiederholt werden muss,

wenn dies wirklich erforderlich ist.

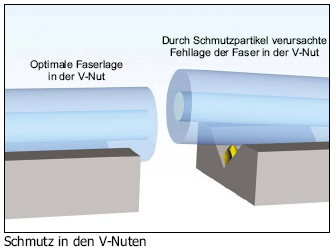

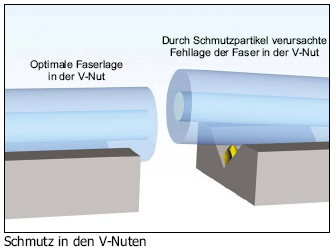

Schmutzpartikel

/ Beschichtungsreste in den V-Nuten

Verschmutzungen

auf dem Fasermantel bzw. in den V-Nuten können zu schlechter

Faserpositionierung führen. Dies kann eine ungünstige

Ausrichtung der Faserachse verursachen und den Spleißprozess

genauso negativ beeinflussen wie schlechte Bruchwinkel.

Die Spleißgeräte ermitteln die Faserposition.

Üblicherweise kann die Auswirkung der schlechten Faserposition

durch die Kern-zu-Kern-Positionierung kompensiert werden.

|

|

Die

Geräte der i-Serie, µ-Serie sowie das X60 messen

zusätzlich den Faserachswinkel beider Faserenden,

damit dem Bediener jederzeit der gegenwärtige Zustand

der V-Nut bekannt ist. Bei Bedarf wird der Referenzwert

für die Spleißdämpfungsmessung (Geräte

mit LID-System™) korrigiert um die Anzeigegenauigkeit

zu verbessern.

Die Spleißgeräte X75 und X75-12 sind

aufgrund ihrer feststehenden V-Nuten nicht in der Lage,

eine durch Schmutz verursachte schlechte Faserposition

auszugleichen. Diese Geräte geben in Abhängigkeit

des vom Bediener eingestellten Grenzwertes einen entsprechenden

visuellen und akustischen Warnhinweis.

Faserschmelzeigenschaften

Aufgrund des höheren Anteils von dotiertem Kernglas

in Mehrmodenfasern sind diese Fasern während des

Schmelzprozesses kritischer als Einmodenfasern. Alle Spleißgeräte

bieten eine spezielle Verrundungsfunktion der Faserenden

für Mehrmodenfasern, die vor dem eigentlichen Spleißvorgang

zum Einsatz kommt. Diese Funktion verringert das Risiko

der Blasenbildung und glättet die Faserendflächen,

wodurch die Anzahl der erforderlichen Spleißwiederholungen

auf ein Minimum reduziert wird.

|

________________________________________________________________________________________________

Grundlagen: Spleißprozess-Steuerungssysteme

Die Spleißgeräte

von Corning Cable Systems sind je nach Ausstattung mit bis zu drei

unterschiedlichen Spleißprozess-Steuerungssystemen ausgestattet.

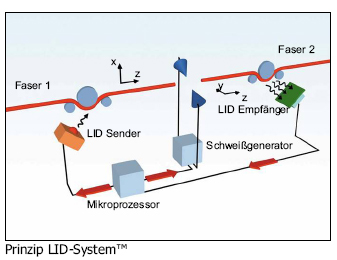

LID-System™

Das LID-System™

(Local light Injection and Detection) ermöglicht die

Durchlichtmessung und erlaubt dadurch:

- Hochpräzise

Kern-zu-Kern-Positionierung der Fasern

- Automatische

Schweißzeitregelung AFC™

- Spleißdämpfungsmessung

(Durchlichtverfahren)

-Automatische

Fasertyperkennung durch Nahfeldabtastung

Licht im Einmodenbereich

mit Messwellenlänge von 1.300nm wird im linken Biegekoppler

(Sender) in den Kern der einen Faser eingekoppelt und im

Biegekoppler auf der rechten Seite (Empfänger) aus

der anderen Faser wieder ausgekoppelt. Das LID-System™

eignet sich für alle handelsüblichen Fasern mit

250µm Primärbeschichtung. Die Vorteile des LID-Systems™

lassen sich bei Einsatz eines Pigtailadapters auch zum Spleißen

festumspritzter Pigtails mit Beschichtungsdurchmessern von

mehr als 250µm nutzen.

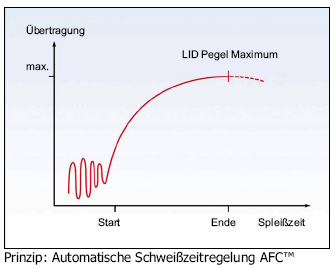

Mit AFC™

(Automatic Fusion time Control) wird während des Schweißvorgangs

die über den Spleiß übertragene Lichtleistung

ausgewertet und der Schweißvorgang beim Erreichen

der bestmöglichen Übertragung beendet. Hierdurch

werden Fasereigenschaften, Elektrodenzustand sowie sich

ändernde Umgebungsbedingungen (Luftfeuchtigkeit, Luftdruck,

Temperatur etc.) berücksichtigt und die geringstmögliche

Dämpfung für jeden einzelnen Spleiß erreicht.

|

|

|

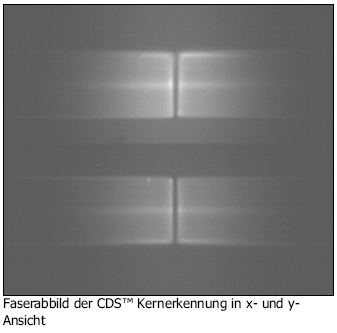

Kernerkennungssystem CDS™

Das Kernerkennungssystem

CDS™ (Core Detection System) bietet wie das LID-System™

eine Kern-zu-Kern-Positionierung in 3 Achsen und garantiert

damit geringste Spleißdämpfung.

Statt der Durchlichtmessung

des LID-Systems™ wird bei der CDS™ Kernerkennung

die Lage und Größe des Faserkerns im Bild des

Spleißbereichs analysiert.

Ein kurzer Lichtbogen

bringt die Faser zum Aufleuchten. Durch die unterschiedliche

Dotierung des Faserkerns ist dessen Helligkeit dabei stärker

als die des Mantelglases. Diese Bildinformation wird zur

genaueren Auswertung in x- und y-Ansicht über je ein

Objektiv durch je eine Kamera aufgenommen.

Der Mikroprozessor

des Spleißgerätes analysiert das Bild und ermittelt

die Fasergeometrie. Damit ist die dreidimensionale Lage

des Kerns in beiden Faserenden bestimmt. Mit dieser Information

wird die Kern-zu-Kern-Positionierung der beiden Fasern vorgenommen.

Falls die Faserkernlage

so exzentrisch ist, dass sich ein Faseraußenversatz

ergibt, wird ein entsprechender Vorhalt eingestellt, um

dem Selbstzentriereffekt entgegen zu wirken.

Bei der

Spleißdämpfungsbewertung wird der Faserversatz

nach der Kern-zu-Kern Ausrichtung zur Optimierung der Korrelation

zwischen angezeigtem und realem Wert eingerechnet.

|

|

|

L-PAS™ Videobildauswertung

Das Abbild der

Faserenden wird in allen Spleißgeräten über

die L-PAS™ (Lens Profile Alignment System) Videobildauswertung

ausgewertet. Das Abbild der Faserenden in zwei Ansichten

(x- und y-Achse) wird mit Hilfe zweier Optiksysteme sowie

zweier Kameras erfasst. Das Videobild wird zur Analyse digitalisiert

und somit für Faserlageerkennung, Endflächenqualitätsbeurteilung

und Schmutzerkennung verwendet.

Bei den Spleißgeräten

X75 und X75-12, die ausschließlich mit L-PAS™

ausgestattet sind, werden auch die Faserlageauswertung und

die Spleißdämpfungsauswertung mit Hilfe der L-PAS™

Videobildauswertung durchgeführt.

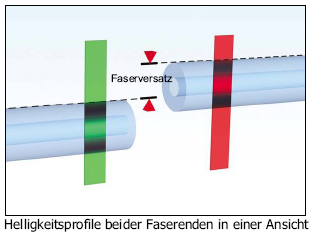

Das L-PAS™

verwendet zur Steuerung der Positionierung das Helligkeitsprofil

der Videobildspalten und -zeilen. Dieses Profil umfasst

alle sichtbaren Faserdetails – einschließlich

eventueller Schatten entlang des Faserzentrums, möglicher

Beschädigungen, Faserversatz sowie Staub- und Schmutzpartikel.

|

|

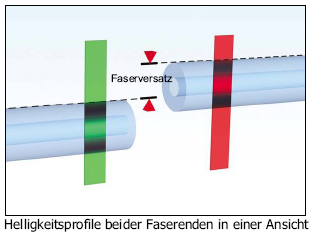

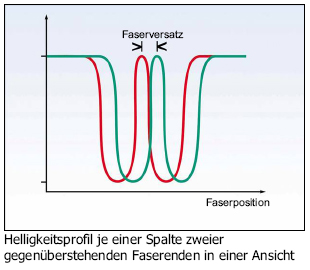

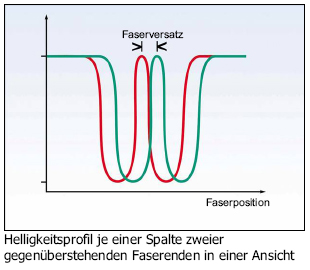

Ein Kreuzkorrelationsverfahren

ermöglicht es, aus den Helligkeitsprofilen beider

Faseransichten die Faserposition äußerst genau

zu errechnen. Die Bilder zeigen als Beispiel zwei Videospalten

und den typischen Verlauf der Helligkeitsprofile eines

gegenüberstehenden Faserpaars mit Faserversatz in

einer Ansicht. Durch die Kreuzkorrelationsfunktion aller

relevanten Helligkeitsprofile entlang der gesamten Faser

werden etwaige Abweichungen (Versätze) ermittelt.

Mit den Versatzdaten vor und nach dem Schweißvorgang

ermittelt das Spleißgerät die erreichte Spleißdämpfung.

Das L-PAS™

ermöglicht in allen Geräten die schnelle Vorpositionierung

und die automatische Kompensation schlechter Bruchwinkel

bis 2,5° zwischen den Faserenden sowie die Erkennung

schlechter Faserlage in der Faserführung. Eine erneute

Faservorbereitung ist daher nur in den seltensten Fällen

erforderlich.

|

________________________________________________________________________________________________

Grundlagen:

P&D-Elektroden

Elektrodenzustand

Ein reproduzierbarer und stabiler Lichtbogen ist für

hochqualitative Spleiße zwingend erforderlich. Der

Lichtbogen wird vor allem durch den Elektrodenzustand beeinflusst.

Bei Verschleiß oder Verschmutzung, z. B. durch während

des Schweißens verdampfte Glaspartikel, verändert

sich der Elektrodenzustand auch im Normalbetrieb. Aus diesem

Grund ist von Zeit zu Zeit eine Elektrodenreinigung (manuell

oder durch einen Reinigungslichtbogen) bzw. ein vollständiger

Elektrodenaustausch erforderlich. Alle Spleißgeräte

sind mit Elektrodenwartungszählern ausgestattet, die

den Bediener in wählbaren Intervallen an die Elektrodenreinigung

bzw. den Elektrodenaustausch erinnern.

Die in den Geräten der i-Serie, µ-Serie und dem

X60 Spleissgerät eingesetzten patentierten P&D-Elektroden

sind wartungs- und störungsfrei und erreichen eine

deutlich höhere Lebensdauer als die Standard-Elektroden.

Das X75-12 bietet

die VPO Parameteroptimierungsfunktion, die die gewählten

Schweißparameter mit Hilfe eines Lichtbogentests optimal

abstimmt. Mit dieser Funktion werden sowohl die Umgebungsbedingungen

als auch der Elektrodenzustand berücksichtigt.

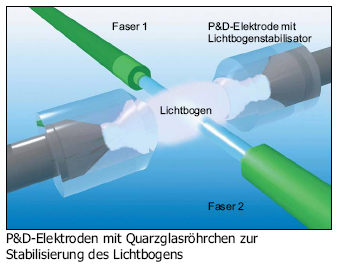

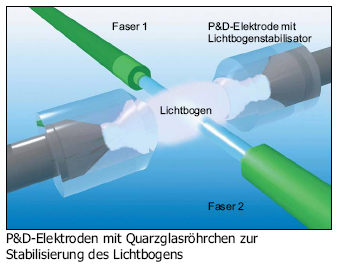

P&D-Elektroden

(Precise & Durable)

Die in den Geräten der i- und µ-Serie eingesetzten

patentierten P&D-Elektroden sind wartungs- und störungsfrei

und reduzieren die mittlere Spleißdämpfung um

bis zu 50% gegenüber Standardelektroden. Der Lichtbogen-Stabilisator

der P&D-Elektroden garantiert sowohl höchste Spleißpräzision

als auch extrem lange Lebensdauer. Dabei genügt ein

regelmäßig durch das Spleißgerät automatisch

gezündeter Reinigungslichtbogen (Intervall frei einstellbar),

um mindestens 7.000 Spleißvorgänge mit niedrigsten

Dämpfungswerten zu ermöglichen. Die mechanische

Reinigung der P&D-Elektroden ist nicht erforderlich.

|

|

Eigenschaften

- Keine manuelle Reinigung erforderlich

- Weniger Wartungszeit – dadurch mehr Spleißzeit

- Stabilisierung des Lichtbogens und damit des Schmelzvorgangs

- Störungsfreier Lichtbogen für gleichmäßige

Erhitzung der Fasern

- Bis zu 50% geringere Spleißdämpfung für

höhere Produktivität

- Keine Beschädigung der Elektrodenspitzen

Spleißdämpfung

Spleißtests belegen eine bis zu 50% geringere Spleißdämpfung

bei Anwendung der P&D-Elektroden gegenüber Standard-Elektroden.

Auch die Standardabweichung der Dämpfungswerte wird

durch die P&D-Elektroden auf 0,02dB verringert. Die

Stabilität des Lichtbogens sorgt für eine sehr

gleichmäßige Erhitzung der Fasern direkt an

der Spleißstelle – eine wichtige Voraussetzung

für Spleiße mit kontinuierlich niedriger Dämpfung,

speziell bei den heutigen NZDS-Fasern (z.B. LEAF™,

MetroCor™, TrueWave™, Teralight™).

|

|